電流センサIC:電力消費を低減するための効果的な戦略

電流センサICと電力消費に関する概要

効率の向上、コンパクト化、熱最適化への絶え間ない追求において、あらゆる電力損失が重要となります。特にEVのパワートレイン、太陽光発電インバーター、産業用ドライブなど、高密度電力環境では、電流センサのような一見小さな電力損失の要因でも、設計上の重要な制約要因となる可能性があります。

LEMの統合型電流センサ(ICS)は、精度とコンパクトなサイズだけでなく、超低消費電力設計を追求して開発されています。これらのセンサは、設計者が熱管理を最適化し、システム効率を向上させ、よりコンパクトで信頼性が高く高性能なアプリケーションを実現するのを支援します。

電流センサICにおける電力消費の原因の理解

電流検出部品は、複数の方法で効率の低下を引き起こす可能性があります:

- アクティブコンポーネントにおけるバイアス電流または励磁電流

- センサの両端に測定可能な電圧降下を生じさせる負荷電圧

- 熱平衡に影響を与える自己発熱

- 特にコアベースの設計において顕著な磁気損失

最も見落とされがちな要因の一つが内部抵抗(Rint)であり、これは総電力損失に大きな影響を与える要因です。

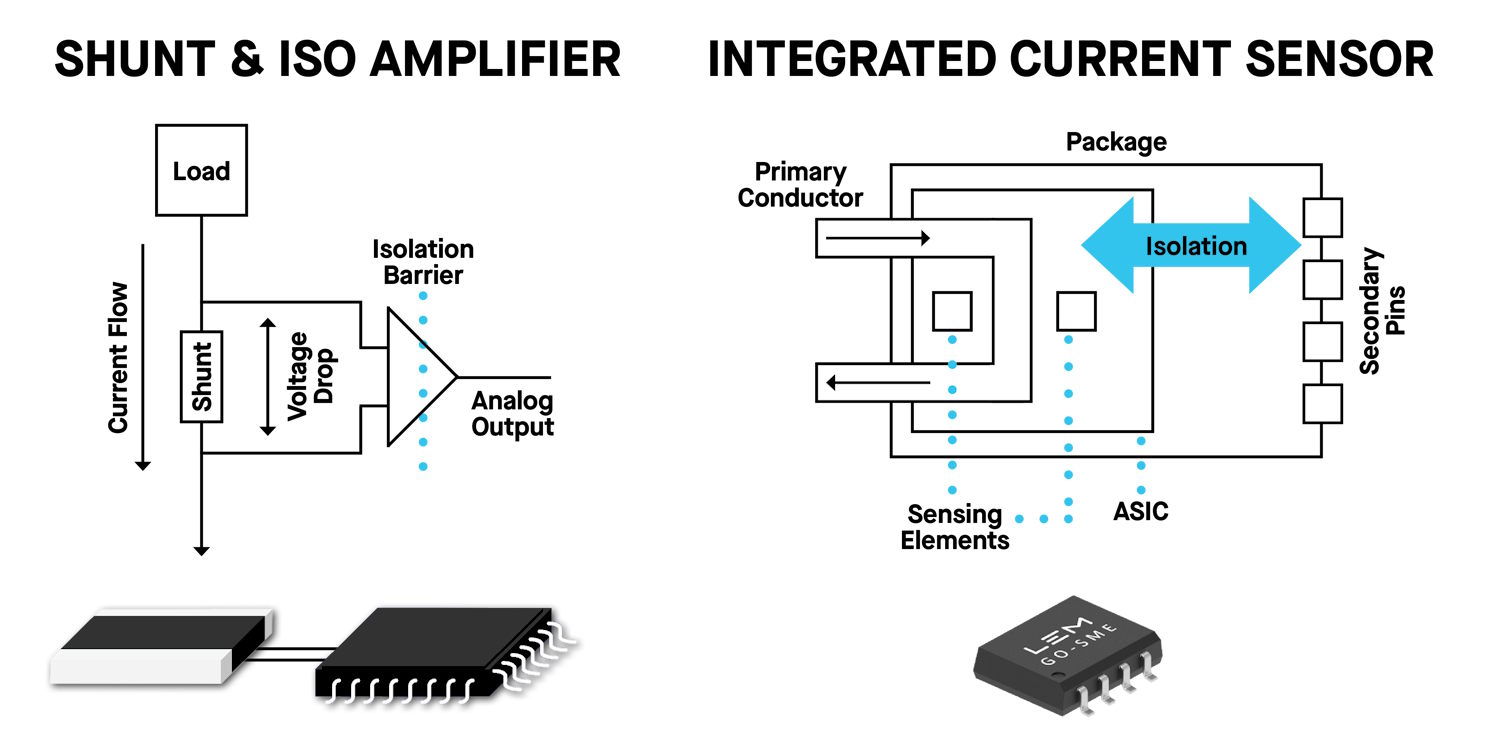

統合型電流センサ対シャント+アイソレーター:抵抗による隠れたコスト

シャント抵抗器と絶縁アンプを使用した一般的な電流検出回路には、内在する損失が伴います:

- シャント抵抗器(通常0.2 mΩから1 mΩ)

- 安全性を確保するための絶縁アンプ

- パッシブフィルタリングとバイアス回路

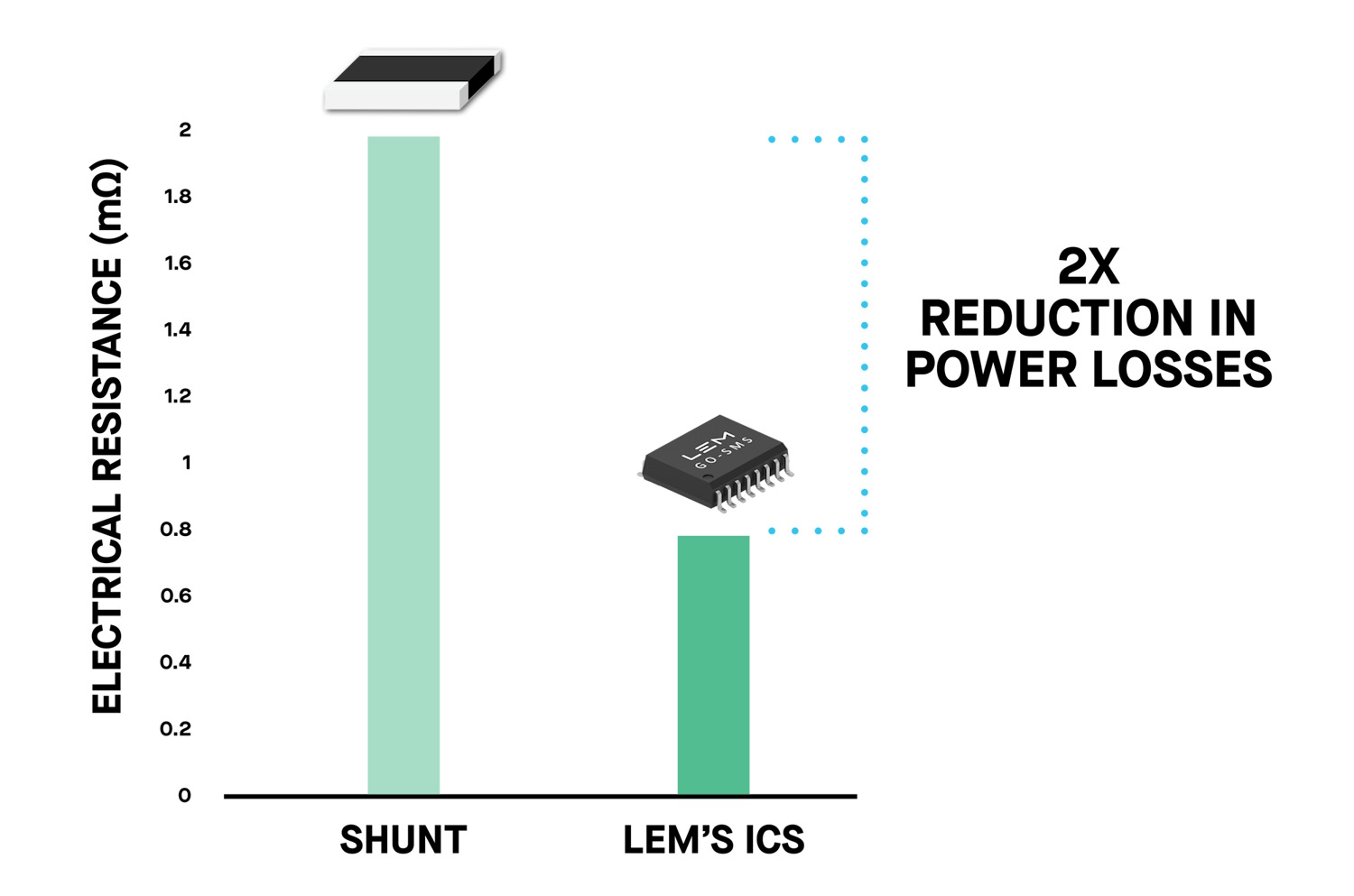

例えば、100 Aのシャントに1 mΩのシャントを使用した場合、P = I²R = 10 Wとなります。アンプの損失(50~100 mW)を加えると、熱的な課題が急速に積み重なっていくことになります。

LEMのGO-SMEシリーズのような電流センサICと比べてみましょう:

- 内部抵抗:100 µΩから400 µΩ

- 100 A時の電力損失:1 Wから4 W、通常はシャントの2倍から5倍低い

- 内蔵型ガルバニック絶縁、外部絶縁器は不要

100 A 電流の例 | ||

解決策 | 抵抗 | 電力消費 |

シャント + ISOアンプ | 1 mΩ | 10 W |

ICS(GOシリーズ) | 200 µΩ | 2 W |

多チャンネル設計、高電流環境、または熱的に敏感なレイアウトにおいて、この差は極めて重要になります。

低消費電力の本当のメリットは何ですか?

熱負荷の軽減:センサの熱負荷が低減されることで、プリント基板(PCB)、筐体、および空気の流れシステムにおける設計上の制約が軽減されます。

システム効率の向上:特にバッテリー駆動デバイスにおいて、節約されたワット数は動作時間を延長し、冷却ニーズを削減します。

電力密度の向上:電流センサICデバイスは、熱に敏感な領域やスペースが限られた領域に近づけて配置できるため、よりコンパクトで統合されたシステムレイアウトを実現できます。

統合型電流センサに最も適したアプリケーション

統合型電流センサは、高電流と低損失が共存しなければならないあらゆるアプリケーションに最適です:

- EV車載充電器およびDC/DCコンバーター

- 太陽光発電ストリング最適化装置およびインバーター

- 高効率産業用ドライブ

- データセンターまたはラックマウント型システム

- バッテリーエネルギー貯蔵システムおよびバックアップシステム

ICS – 効率はコアから始まる

センサレベルでの電力消費は小さく見えるかもしれませんが、現代の高効率システムでは、これが急速に累積していきます。伝統的なシャント方式のセンシングからLEMの電流センサICソリューションへの切り替えにより、設計者は熱を大幅に削減し、部品点数を減らし、性能や精度を犠牲にすることなくシステムを簡素化できます。