电流传感器集成电路:降低功耗的有效策略

电流传感器集成电路(IC)及功耗概述

在追求更高效率、更紧凑设计和热优化过程中,每一丝功率损耗都至关重要。尤其在电动汽车动力总成、太阳能逆变器或工业驱动等高密度功率应用场景中,即使是看似微小的功率损耗源,如电流传感器,也可能成为关键的设计限制因素。

LEM的集成电流传感器(ICS)不仅在精度和体积上经过精心设计,更在超低功耗方面表现卓越。这些传感器有助于设计师有效管理热量、提升系统效率,并支持更紧凑、可靠且高性能的应用。

理解电流传感器IC中功率损耗的原因

电流检测组件可能通过多种方式引入效率损失:

- 活性元件中的偏置电流或激励电流

- 负载电压,导致传感器两端产生可测量的电压降

- 自热效应,影响热平衡

- 磁损耗,尤其在基于磁芯的设计中

最常被忽视的因素之一是内阻(Rint),这一因素会对总功率损耗产生显著影响。

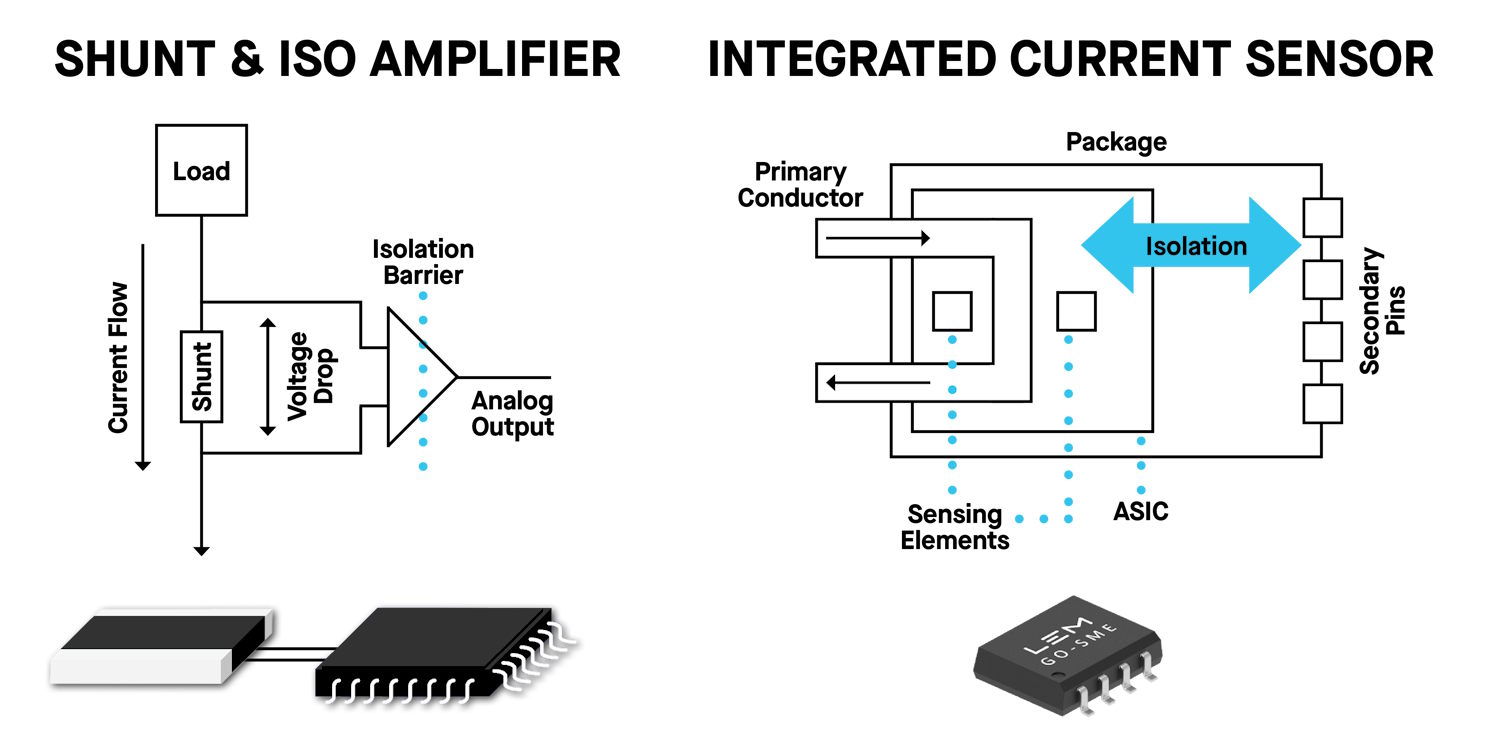

集成电流传感器与分流器+隔离器:电阻的隐性成本

典型的电流检测电路,采用分流电阻和隔离放大器,本身存在固有损耗:

- 分流电阻器(通常为0.2 mΩ至1 mΩ)

- 隔离放大器以确保安全

- 被动滤波和偏置电路

例如,仅从100 A的分流电路中,使用1 mΩ的分流电阻,功率P = I²R = 10 W。再加上放大器的损耗(50至100 mW),热量问题将迅速累积。

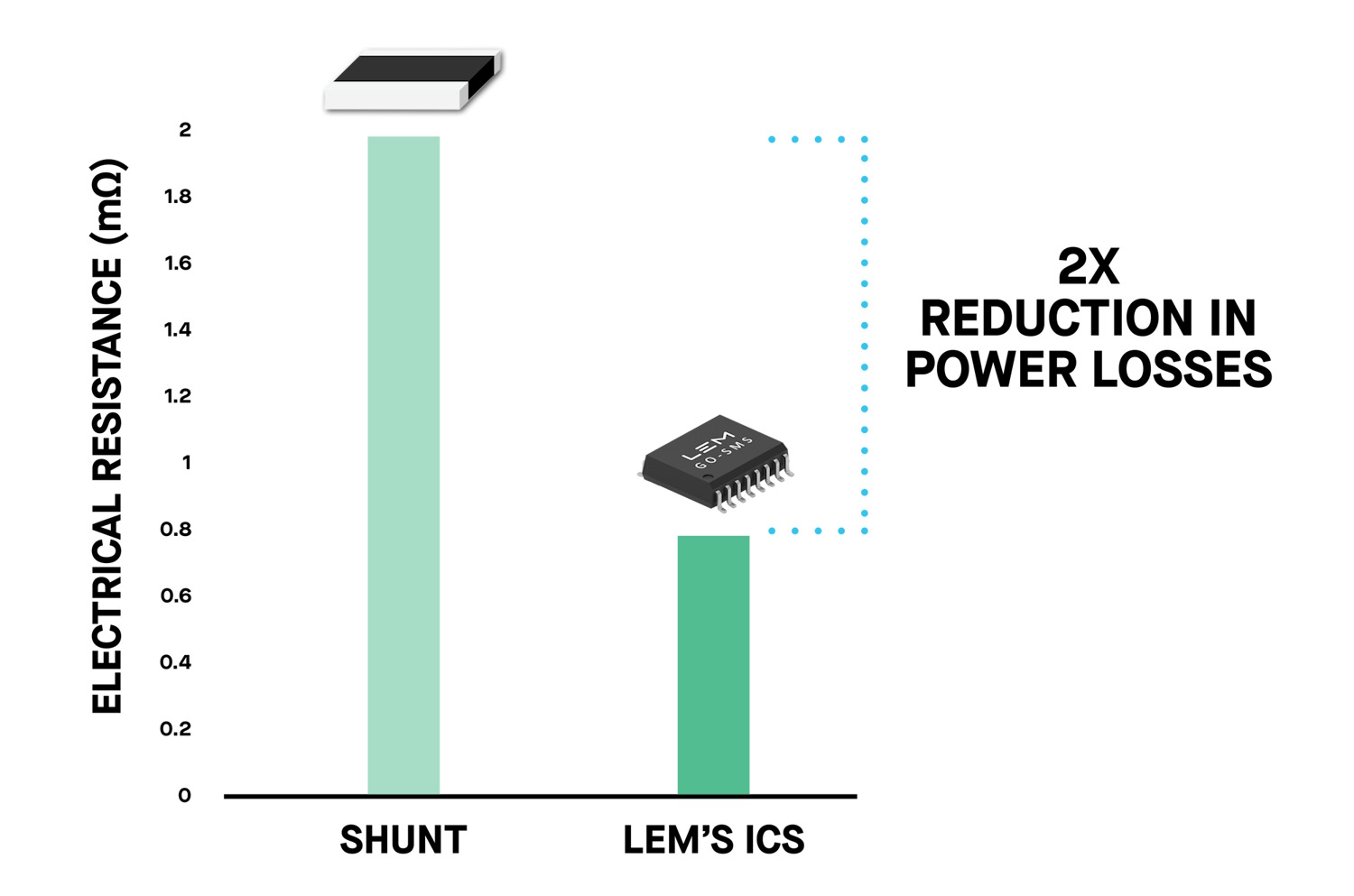

与LEM的GO-SME系列等电流传感器IC相比:

- 内阻:100 µΩ 至 400 µΩ

- 在 100 A 时的功率损耗:1 W 至 4 W,通常比分流器低 2 至 5 倍

- 内置电隔离,无需外部隔离器

100 安培的电流示例 | ||

解决方案 | 电阻 | 功率损耗 |

旁路 + ISOamp | 1 mΩ | 10 W |

ICS(GO 系列) | 200 µΩ | 2 W |

在多通道设计、高电流环境或热敏布局中,这一差异变得至关重要。

降低功耗的实际好处是什么?

热量缓解:传感器温度降低意味着PCB、外壳和气流系统在设计上受到的限制更少。

系统效率提升:尤其在电池供电设备中,每节省一瓦的功率都能延长运行时间并减少散热需求。

功率密度提升:电流传感器IC设备可更靠近热敏或空间受限区域布置,从而实现更紧凑、更集成的系统布局。

最适合集成电流传感器的应用

集成式电流传感器适用于任何需要同时满足高电流和低损耗要求的应用场景:

- 电动汽车车载充电器及DC/DC转换器

- 太阳能串优化器及逆变器

- 高效率工业驱动器

- 数据中心或机架式系统

- 电池储能及备用电源系统

ICS – 效率始于核心

传感器级别的功耗看似微小,但在现代高效率系统中,它会迅速累积。通过从传统的分流式检测切换到LEM的电流传感器IC解决方案,设计师可以显著降低发热量、减少元器件数量,并简化系统设计,同时不会牺牲性能或精度。