自動車用モーター制御における電流検出の課題への対応

BEVが自動車工学に革命をもたらす理由

現在、バッテリー駆動の電気自動車(BEV)は内燃機関(ICE)車に比べて環境に優しいと広く認められている。

技術的な観点から見ると、BEVは部品点数が少なく、複雑な流体力学を伴わず、実績のある電子機器で構成されているため、設計が迅速に進む。さらに、稼働後はソフトウェアを無線(OTA)で更新できる。

エンドユーザーの視点から見ると、BEVは効率的でより持続可能であり、排気ガスや漏れ、振動を発生せず、長期的な運用コストは現在、内燃機関車と同等となっている。

電子産業が革新を続け、様々な設計・技術課題に取り組む中で、BEVシステムは恩恵を受ける見込みである。典型的な例として、熱損失が少ないため熱管理に役立つ材料である炭化ケイ素(SiC)へのアクセスが容易かつ低コスト化していることが挙げられる。

半導体価格の低下と競争環境の活発化に伴い、BEVシステム向けデバイスはよりスマートで最適化され、低コスト化が進んでいる。これにより電気自動車の普及がさらに促進されている。

電流センサがEVモーター制御の安全性と性能を向上させる仕組み

BEVは電気の怪物であり、電流はその「血管」を流れる—バッテリー管理やモーター制御から車載充電器(OBC)へと至る。この電流を管理することは、車両を最適に稼働させ安全上の危険を回避するために極めて重要であり、そのために電流センサが用いられる。

電流センサはモーターを流れる電流を監視し正確に測定することで、その適切な動作を可能にするだけでなく、システムとユーザーを保護します。

モーター制御では、電流を測定することでモーターのトルクと速度を効果的に管理・調整する。インバータがモーターに適切なレベルの電流を供給することを保証するため、電流センサの出力はインバータの制御ループにフィードバックされる。

電流センサは、電流変動や暴走からハードウェアを保護する役割も担う。過大な電流はトランジスタやバスバーなどの部品を損傷させ、取り返しのつかない損傷を引き起こす可能性がある。センサは電流を監視し、所定の限界値を超えた場合にシステムアラームを発動させ、場合によってはシャットダウンを実行する。したがって、電流センサの高い精度が極めて重要である。

有害な事象を防ぐため、機能安全戦略(これも電流センサを基盤とする)により、危険な事象が発生した場合に車両が安全モードに移行できるよう確保する。

三相モーターでは、各相がインバータ出力側に独立した電流センサを備え、電流を監視しその合計が常にゼロであることを保証する。ここでは2つの電流センサで十分であり、第3相の電流は他の2相の合計から導出される。システムの安全性と信頼性を高めるため、設計者は3つの電流センサを使用する傾向がある。機能安全の第一の「ルール」は冗長性だからである。

電気モーターシステムの主要な応用分野と設計上の課題

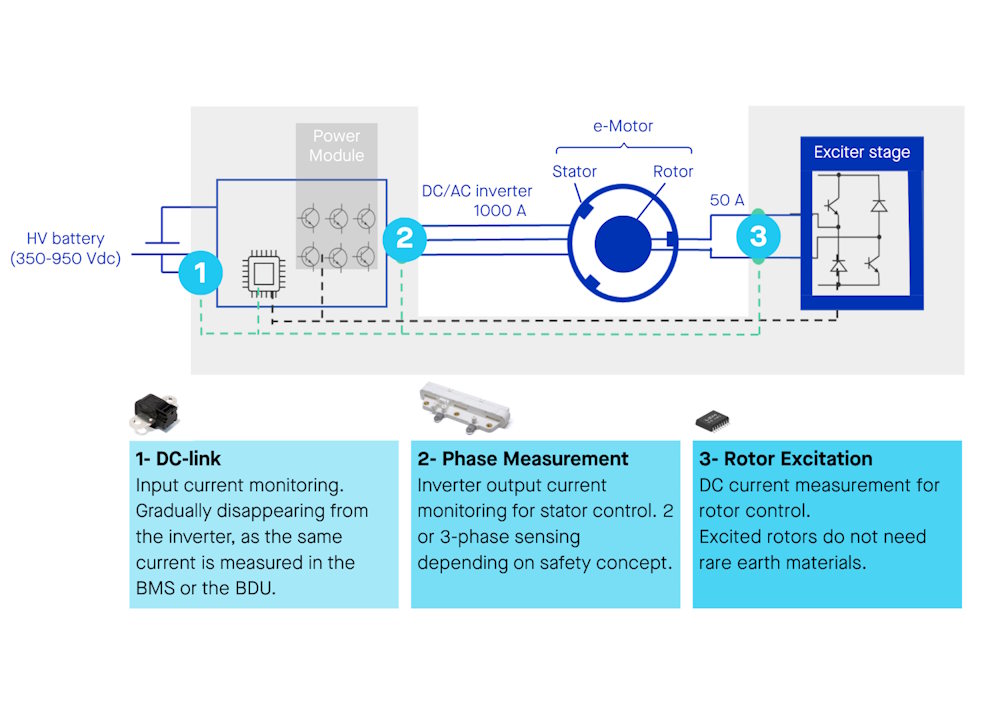

図1:センサ配置を備えた典型的なモーター制御アプリケーション

図1は、モーター制御アプリケーションにおいてセンサが必要な3つの領域を示しています。これらは市販品(OTS)またはカスタムセンサのいずれでもよく、両タイプともLEMが容易に提供可能です。

- バッテリーパックからの直流電圧はシステムのために安定に保たれる必要がある。これはコンデンサで構成される直流リンクセクションの役割である。電流の監視と測定は重要な段階であるが、セクションとしてのその機能は、バッテリー管理システムまたはバッテリー切断ユニットのいずれかによって徐々に置き換えられつつある。LEMはこの段階向けに、単相、HSNDR、HSTDR、HAM、HAH1デバイスなど、様々な機械的形状を持つ多様な電流センサを提供しています。

- 電動機において、インバータの出力電流は各相を駆動し、回転磁界を生成して電動機の回転を駆動する。インバータの電流は各相に供給される電流の周波数と振幅を制御することで電動機のトルクと速度を管理し、このために電流センサが必要となる。OEMの安全対策方針に応じて、ここでは2相または3相のセンシングデバイスが使用可能である。最小限の設置面積と最低コストを実現するには、機械的統合が有効な手段です。LEMは、二相用HAH2、三相用HAH3、およびカスタム電流センサ設計からなる製品ラインアップを提供しています。

- ロータ励磁段階では、巻線ロータを制御するための直流電流を測定することが目的です。この段階には、LEMのHMSR、GO、および先進統合型電流センサ(本年発売予定)が最適なソリューションとなります。

これらすべての段階において、小型化が鍵となります。半導体技術の革新により、より高性能でスマート、かつ低コストなセンサが実現しています。LEMはこれに対応し、小型フットプリントで多様な機能を提供する電流センサICシリーズを開発しました。

新しい電流検出デバイスを開発する際、エンジニアは常に小型化、高性能化、低コスト化を目指している。

これらすべてを達成する別の方法は、集積化によって検知ユニットの電力密度を高めることである。

統合型センシングモジュールは、エンドオブラインでの完全なキャリブレーションによるプラグアンドプレイ実装、最適な機械的・電気的結合、磁気集中による高精度、磁気コアによる優れたクロストーク抑制を組み合わせることで、最高の寿命性能を実現します。ただし、このソリューションはかさばり、高価になる可能性があります。

その他の電流センサの設計選択肢にはC字型やU字型タイプも含まれるが、これらはより多くの研究開発努力と社内開発を必要とし、しかも次のような混合結果をもたらす:

- 時間の経過とともに機械的公差誤差や結合誤差を引き起こす可能性のある機械的統合の不確実性。

- インバータの複雑な校正工程;および

- 追加の研究開発リソースが必要となるため、コストが高くなること。

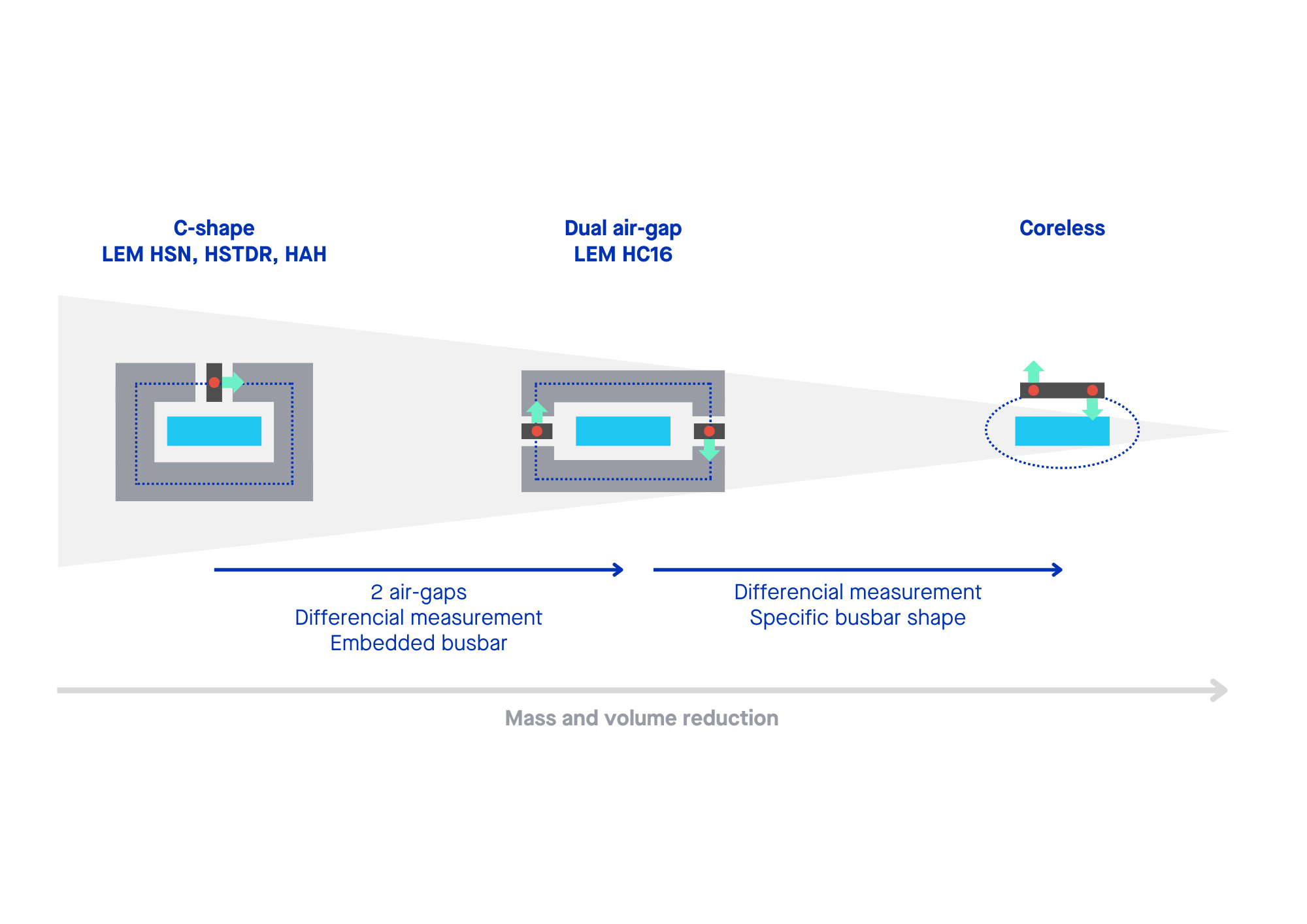

図2:電流センサの進化

現在、業界ではフットプリントとコストの削減、および設計導入の容易化を目的として、より高度な統合化とコアレス設計に注力している(図2参照)。これらは組み立てや統合の労力をほとんど必要としない、スタンドアロンの標準パッケージ半導体となる。ただし、このアプローチでは結合を保証しクロストークを排除するため、優れた機械設計が求められる。

進行中の半導体技術革新は決定的な変化をもたらすと期待されており、コアレス設計を実現する見込みです。真のコアレス設計は電流センサモジュールから磁気コアを排除し、パッケージ全体の小型化に最適な選択肢である一方、新たな形状要件を課し、性能課題の解決を必要とする:高精度化には優れた結合特性、クロストーク低減、広範囲な電流域での優れた直線性が求められる。これには高性能半導体、優れた機械設計コンセプト、OEMとの緊密な連携などが不可欠である。

もう一つの大きな課題は、コストを抑えつつ適切な安全レベルを提供することです。これはASICに診断機能を統合することで解決できます。

電気自動車センサ統合における業界全体の課題克服

機械的統合、安全性、コストは、自動車用モーター制御アプリケーション向けの最適なソリューションを開発する上で極めて重要な要素である。

これらのアプリケーションでは、Z軸方向の振動やクロストークが顕著であり、センサのキャリブレーション精度が低下する可能性があります。帯域幅の制限が生じたり、制御基板への二次接続に問題が発生したりする恐れがあります。

パワーモジュールにおける統合設計がここで効果を発揮し、機械的・電気的結合を保証し、キャリブレーションを最適化するとともに、制御基板への圧入式二次接続を実現します。

LEMはOEMおよびティア1サプライヤーと直接連携し、必要な自動車用モーター制御システム構築において発生し得るあらゆる課題に対処するため、ソリューションの共同設計を行います。機械的統合へのアプローチと効率的な製造プロセスを通じて、より正確なセンサのキャリブレーションを提供可能です。このため、システムレベルでのキャリブレーション管理をインバーターメーカーが実施する必要が生じる場合があります。

OEMおよびティア1企業の研究開発チームと初期段階から緊密に連携することで、電流検出機能をシステムに最初から最適に統合することが可能となります。製造段階で追加部品を必要とせず、センサがシステムの一部として特定のタスク向けに校正済みであるため、校正は最初から正確かつ保証されます。

一例として、LEMとSemikron Danfossの共同開発では、電流センサが標準パワーモジュールのフレーム内に組み込まれ、校正されています。

コアレス技術革新やセミクロン・ダンフォス社との提携など並行して、LEMは既存の電流センサの最適化を継続し、品質や性能を損なうことなく高い競争力を維持している。最近ではHC5デバイスを再設計し、現在はHC5FLとして知られる。

製品ポートフォリオを最高水準に維持するため、LEMは組立工程をスリム化し、磁気コアを最適化。さらに今年中に競争力のある価格で新たなASICを投入する計画であり、同時にデバイスの性能を確保している。

カスタムと既製電流センサ:適切なソリューションの選択

適切なパートナー、すなわち顧客のニーズを早期に予測し、熟考された高性能なソリューションを提供するパートナーを見つけることが、企業の設計期間の短縮と市場投入までの時間の短縮に貢献します。LEMは1990年代からモーター制御分野で専門性を構築し、市場動向に合わせて製品ポートフォリオを変化・適応させてきました。継続的な市場調査と顧客との緊密な連携により、トレンドがまだ初期段階にある場合でも市場のニーズを予測することができています。

50年以上にわたる経験と応用知識により、LEMは機械設計、センシング技術、センサ校正、ASIC設計、ソフトウェア開発といった主要分野で専門性を有しています。これによりLEMはカスタム仕様に対応可能であり、お客様の社内研究開発チームと緊密に連携することで、お客様が必要とするソリューションを共同開発します。