应对汽车电机控制中的电流检测挑战

纯电动汽车为何正在革新汽车工程

如今人们普遍认为,与内燃机汽车相比,电池驱动的电动汽车(BEV)对环境更友好。

从工程角度看,纯电动汽车(BEV)的设计周期更短,因为其零部件更少,没有复杂的流体动力学系统,且电子元件技术成熟可靠。此外,车辆投入使用后,其软件可通过空中下载(OTA)进行更新。

从终端用户的角度来看,纯电动汽车(BEV)具有高效且更可持续的特点,既无尾气排放、漏油现象,也无震动问题,其长期运营成本现已与内燃机汽车持平。

随着电子行业持续创新并应对各种设计与技术挑战,纯电动汽车系统将从中受益。典型例证是碳化硅(SiC)材料的获取变得更便捷且成本更低——这种材料因能降低损耗而有助于热管理。

随着先进半导体价格的下降以及竞争对手数量的激增,纯电动汽车系统的设备正变得更智能、更优化且更廉价,这进一步推动了电动汽车的广泛普及。

电流传感器如何提升电动汽车电机控制的安全性与性能

纯电动汽车是电力巨兽,电流在其“血管”中奔流——从电池管理系统和电机控制系统流向车载充电机(OBC)等部件。管理电流至关重要,既能确保车辆高效运行,又能规避安全隐患;为此,电流传感器被广泛应用。

电流传感器监测并精确测量流经电机的电流,确保其正常运行,同时还能保护系统和用户安全。

在电机控制中,通过测量电流来有效管理和调节电机的转矩与转速。为确保变频器向电机输送恰当的电流水平,电流传感器的输出信号会被接入变频器的控制回路。

电流传感器还能保护硬件免受电流波动和失控的影响。过大的电流可能损坏晶体管或母线等元件,导致不可逆的损伤。该传感器持续监测电流值,若超出设定范围便会触发系统警报,甚至强制关机。因此,电流传感器的高度精确性至关重要。

为防范有害事件,基于现有传感器的功能安全策略确保车辆在危险事件发生时能够进入安全模式。

在三相电动机中,每相在逆变器输出端均配备独立的电流传感器,用于监测电流并确保其总和始终为零。此处仅需两个电流传感器即可满足需求,第三相电流可通过另两相电流之和推算得出。为提升系统安全性和可靠性,设计者通常采用三个电流传感器,因为功能安全的首要原则就是冗余。

电动机系统中的关键应用与设计挑战

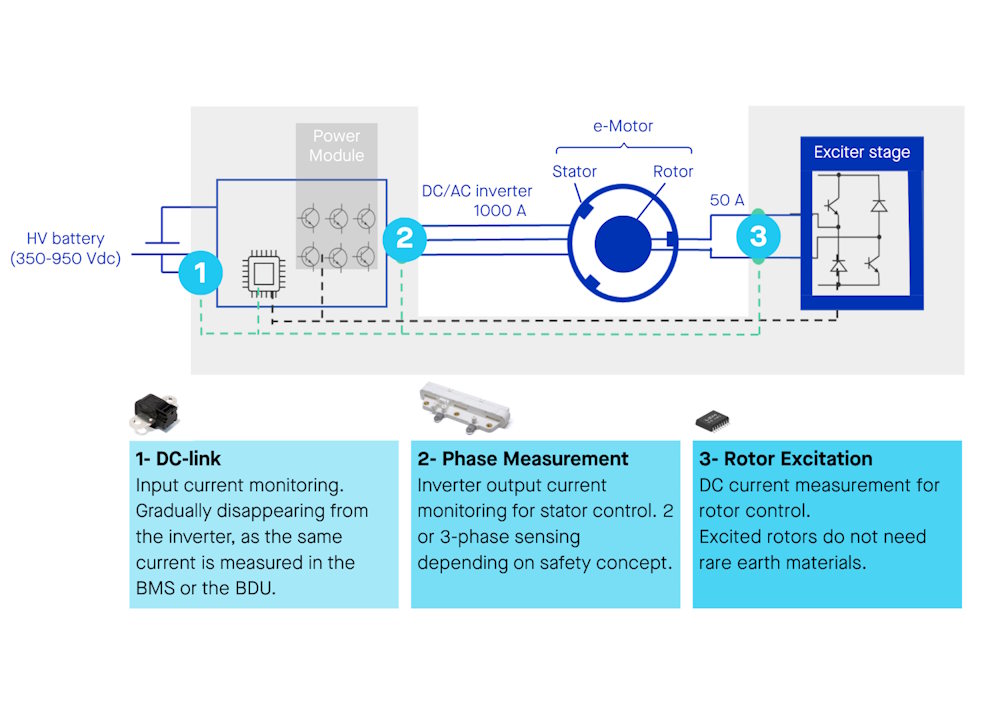

图1:带传感器定位的典型电机控制应用

图1展示了电机控制应用中需要安装传感器的三个区域。这些传感器可采用现成(OTS)或定制方案,LEM公司均能提供这两类传感器。

- 电池组提供的直流电压必须保持稳定以供系统使用。这是由电容器组成的直流母线段的职责所在。该阶段对电流的监测与测量至关重要,但作为独立功能单元,其作用正逐渐被电池管理系统或电池断开装置所取代。LEM为此阶段提供多种类型的电流传感器,具备不同的机械外形规格,包括单相、HSNDR、HSTDR、HAM及HAH1系列产品。

- 在电动机中,逆变器的输出电流驱动电动机的每相,从而产生驱动电动机旋转的旋转磁场。逆变器通过控制输送至每相电流的频率和幅值来调节电动机的扭矩和转速,为此需要电流传感器。根据原始设备制造商的安全策略,此处可采用两相或三相传感装置。为实现最小占用空间和最低成本,机械集成是可行的解决方案。LEM提供涵盖HAH2(双相)、HAH3(三相)以及定制电流传感器设计的完整产品组合。

- 在转子励磁阶段,目标是测量直流电流以控制绕线转子。针对此阶段,LEM的HMSR、GO系列及先进集成电流传感器(预计今年推出)是理想解决方案。

在所有这些阶段,微型化都是关键所在,半导体技术的创新带来了性能更优、更智能且更经济的传感器。LEM公司通过其电流传感器集成电路系列作出了回应,该系列产品在小巧的封装尺寸内提供了多种功能。

在开发新型电流检测设备时,工程师始终致力于使其体积更小、性能更智能且成本更低廉。

实现这一切的另一种方法是通过集成来提高传感单元的功率密度。

集成式传感模块凭借多重优势实现最佳使用寿命:生产线末端完成的全套校准支持即插即用部署,机械与电气耦合性能卓越,磁集中技术确保高精度测量,磁芯结构有效抑制串扰干扰。然而该方案可能存在体积庞大且成本高昂的局限。

其他电流传感器设计方案还包括C型或U型结构,但这些方案需要投入更多研发精力和内部开发资源,且实际效果参差不齐,具体表现为:

- 机械集成的不确定性会随时间推移引入机械公差误差及耦合误差;

- 逆变器的复杂校准阶段;以及

- 因所需额外研发资源导致的成本上升。

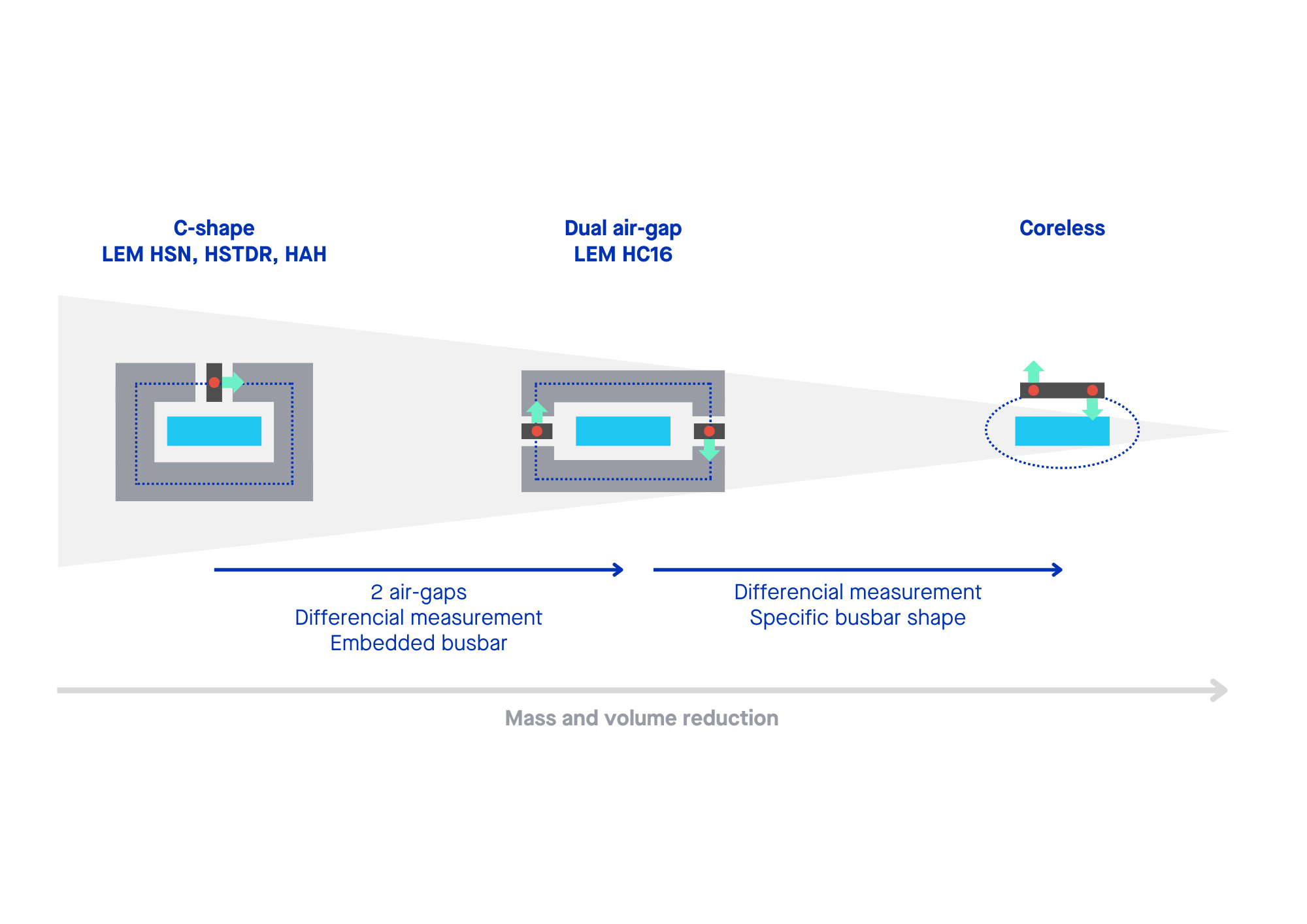

图2:电流传感器的演变

目前,行业正致力于实现更高的集成度和无芯设计,以缩小占用空间、降低成本并简化设计集成(见图2)。这些将采用独立标准封装的半导体器件,仅需极少的组装和集成工作。不过,该方案仍需优秀的机械设计来确保耦合效果并消除串扰。

持续的半导体创新有望带来关键性突破,使无磁芯设计成为现实。真正的无磁芯设计通过去除电流传感器模块中的磁芯,成为缩减整体封装尺寸的最佳方案,但同时也带来了新的外形要求并需解决性能挑战:更高精度需要更优耦合、更低串扰、在极宽电流范围内保持更佳线性度,这进而要求采用更先进的半导体材料、更优化的机械设计理念、加强与原始设备制造商的合作等。

另一个重大挑战是在保持成本低廉的同时提供适当的安全级别。这可以通过将诊断功能集成到ASIC中来解决。

克服电动汽车传感器集成领域的行业挑战

机械集成、安全性和成本是开发汽车电机控制应用完美解决方案的关键要素。

在这些应用中,存在显著的Z轴振动和串扰现象,传感器可能因校准不准确而失效。可能存在带宽限制,以及与控制板的二次连接问题。

功率模块的集成化设计在此发挥关键作用,确保机电耦合的可靠性,优化校准过程,并通过压配合方式实现与控制板的二次连接。

LEM直接与整车制造商和一级供应商合作进行协同设计,以应对开发所需汽车电机控制系统过程中可能出现的任何挑战。通过其机械集成方案和高效制造流程,LEM能够提供更精确的传感器校准服务。这可能需要由逆变器制造商在系统层面管理校准过程。

从项目初期就与OEM厂商和一级供应商的研发团队紧密协作,将有助于实现电流传感功能与系统的最佳集成。由于传感器作为系统组成部分,且已针对特定任务完成校准,因此无需在制造阶段添加额外组件,校准精度自始便得到保障。

一个典型案例是LEM与Semikron Danfoss的合作项目,其中电流传感器被嵌入标准功率模块框架并完成校准。

在推进无铁芯创新及与Semikron Danfoss等合作伙伴关系的同时,LEM持续优化现有电流传感器产品,在保持卓越品质与性能的前提下,确保其市场竞争力。该公司近期对HC5设备进行了重新设计,现更名为HC5FL。

为保持产品组合处于行业领先地位,LEM已实现精简组装流程、优化磁芯设计,并计划在今年推出一款价格具有竞争力的全新ASIC芯片,同时确保器件性能。

定制式与现成式电流传感器:选择合适的解决方案

寻找合适的合作伙伴——那些能在早期阶段预见客户需求并提供周全高效解决方案的伙伴——将助力企业加速设计进程,缩短产品上市周期。自1990年代起,LEM便在电机控制领域深耕专业技术,始终根据市场动态调整产品组合。通过持续的市场调研与客户深度协作,即使在趋势萌芽阶段,LEM也能精准预判市场需求。

凭借逾五十年的经验积累与应用知识,LEM在机械设计、传感技术、传感器校准、ASIC设计及软件开发等关键领域拥有深厚专业实力。这使LEM能够满足定制化需求,并与客户内部研发团队紧密协作,共同开发所需解决方案。